مواد متداول و مقاوم در برابر خوردگی برای پمپ های محور طولانی چیست؟

2025.07.08

2025.07.08

اخبار صنایع

اخبار صنایع

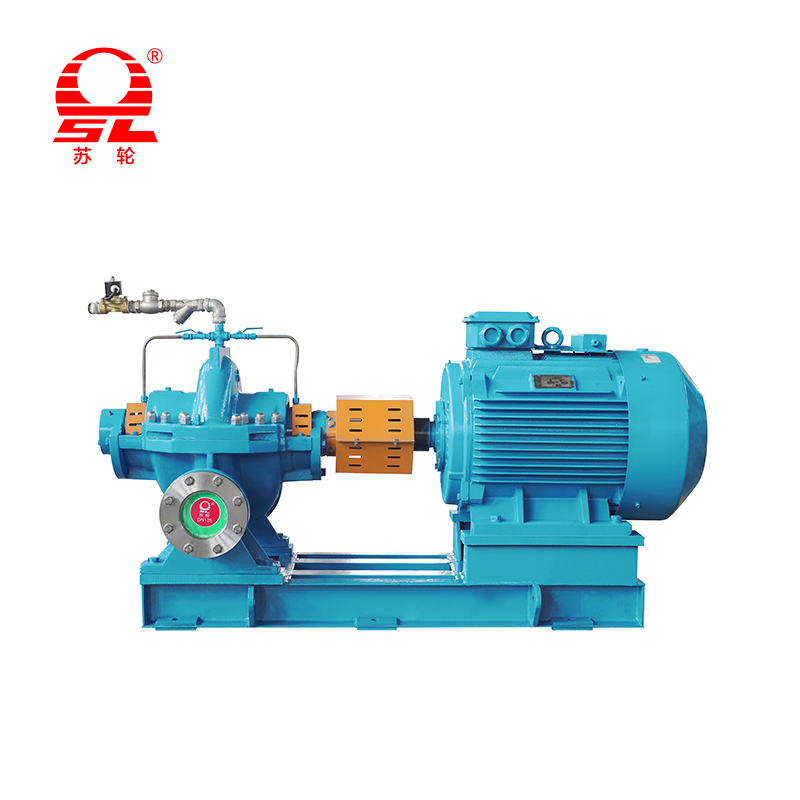

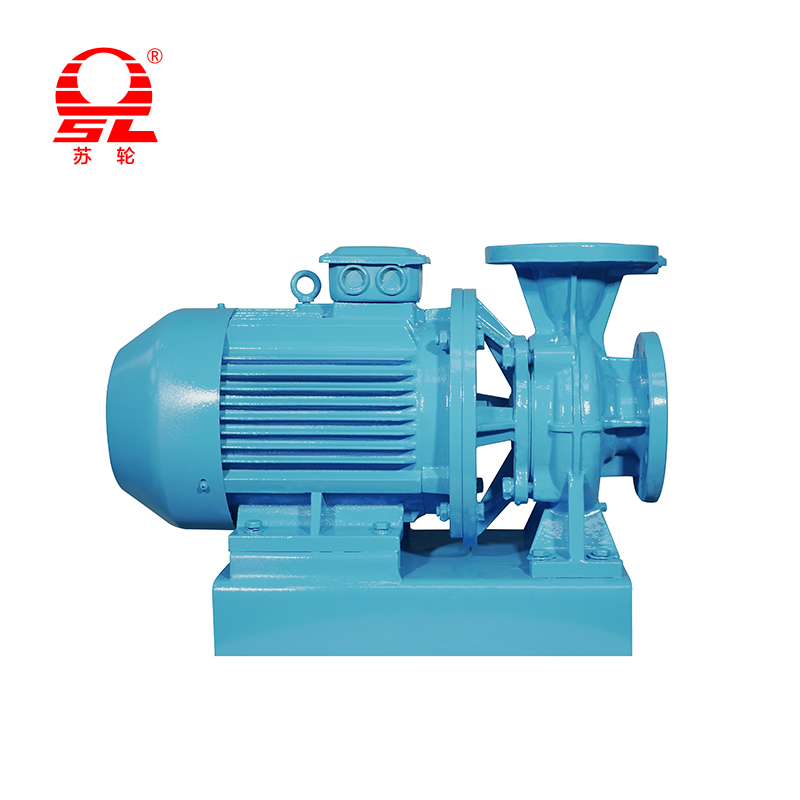

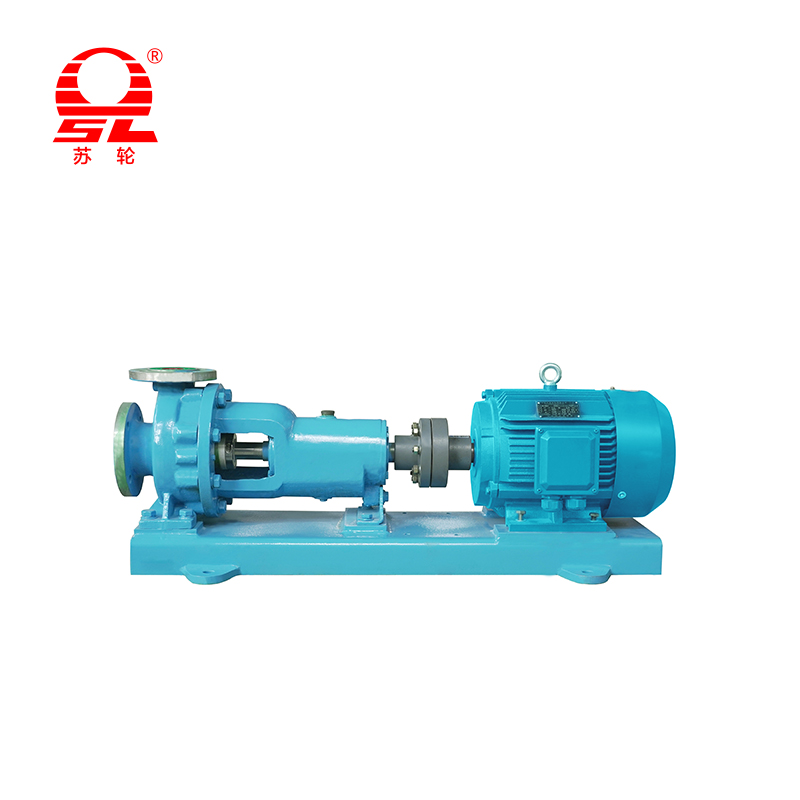

پمپ های شافت طولانی به طور گسترده در بسیاری از صنایع مانند صنعت شیمیایی ، نفت ، معدن ، تصفیه آب و غیره مورد استفاده قرار می گیرند و رسانه هایی که آنها حمل می کنند متنوع و پیچیده است. انتخاب مواد و مقاومت در برابر خوردگی به عوامل اصلی برای اطمینان از پایداری عملکرد پمپ شافت طولانی و عمر خدمات تبدیل شده است. انتخاب معقول و معقول و درمان علمی نه تنها دوام پمپ را بهبود می بخشد بلکه به طور موثری هزینه های نگهداری را کاهش می دهد و راندمان عملیاتی را بهبود می بخشد.

طبقه بندی مواد مشترک برای پمپ های شافت طولانی

اجزای اصلی از پمپ های شافت بلند شامل شفت های پمپ ، پروانه ، پمپ پمپ ، آستین و مهر و موم باشید. هر مؤلفه از مواد مختلفی برای پاسخگویی به نیازهای عملکرد با توجه به استرس ، سایش و خوردگی متفاوت خود استفاده می کند.

فولاد کربن و فولاد آلیاژ کم

از فولاد کربن اغلب به دلیل قیمت پایین و خاصیت مکانیکی مناسب ، در قطعات ساختاری و قطعات باربری استفاده می شود. فولادهای آلیاژ کم مانند 20CR و 35CRMO پس از عملیات حرارتی از استحکام و چقرمگی بالایی برخوردار هستند که برای تولید شفت ها و اتصالات پمپ های شافت طولانی مناسب هستند. سطح فولاد کربن معمولاً باید با ضد خوردگی درمان شود ، که برای شرایط کار با رسانه های خورنده کم مناسب است.

مواد فولادی ضد زنگ

از فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی عالی ، در پروانه ها ، پمپ های پمپ ، آستین و سایر قسمت های مستعد استفاده می شود. 304 فولاد ضد زنگ برای محیط های خوردگی عمومی مناسب است ، در حالی که فولاد ضد زنگ 316L مقاومت به خوردگی کلرید قوی تر دارد و اغلب در آب دریا و محیط شیمیایی مورد استفاده قرار می گیرد. مواد استیل ضد زنگ فوق العاده کم کربن ، قابلیت جوشکاری و مقاومت در برابر خوردگی را بهبود می بخشد و عمر تجهیزات را افزایش می دهد.

آلیاژهای مقاوم در برابر خوردگی

آلیاژهای مبتنی بر نیکل (مانند Hastelloy C-276 و Monel 400) از مقاومت در برابر خوردگی عالی و مقاومت در برابر دمای بالا برخوردار هستند و برای حمل و نقل رسانه ای اسیدی ، درجه حرارت بالا و بسیار خورنده مناسب هستند. مواد آلیاژ تیتانیوم سبک و بسیار مقاوم در برابر خوردگی هستند و برای محیط های خاص مناسب هستند. آلیاژهای مقاوم در برابر خوردگی گران هستند و بیشتر در اجزای کلیدی و شرایط کار سخت استفاده می شوند.

آلیاژهای سخت و مواد کامپوزیت

از آلیاژهای سخت و سخت مانند چدن کرومیوم بالا و پوشش های اسپری کاربید تنگستن برای بهبود مقاومت سایش بدنهای پمپ و پروانه استفاده می شود. از مواد کامپوزیت مانند پلی تترا فلورو اتیلن (PTFE) و مواد کامپوزیت فیبر تقویت شده در مهر و موم ها و روکش ها استفاده می شود ، با مقاومت در برابر خوردگی عالی و مقاومت در برابر سایش ، چرخه های نگهداری را گسترش می دهد.

فناوری درمانی مقاوم در برابر خوردگی پمپ بلند

حتی اگر پمپ های شافت طولانی از مواد مقاوم در برابر خوردگی استفاده کنند ، برای تقویت بیشتر مقاومت در برابر خوردگی و جلوگیری از فرسایش متوسط و آسیب مکانیکی ، هنوز هم به انواع فن آوری های تصفیه سطح نیاز دارند.

فناوری پاشش حرارتی

پاشش حرارتی شامل پاشش پلاسما ، پاشش شعله و سایر روشها برای اسپری مواد مقاوم در برابر سایش و مقاوم در برابر خوردگی بر روی سطح بدنه پمپ است. مواد پاشش معمولاً مورد استفاده شامل کاربید تنگستن ، پودر کروم و آلیاژهای مبتنی بر نیکل برای تشکیل یک پوشش سخت متراکم است که به طور قابل توجهی مقاومت سایش و خوردگی پروانه و پوشش پمپ را بهبود می بخشد.

آبکاری و آبکاری شیمیایی

فرآیندهای آبکاری نیکل و شیمیایی آبکاری یک لایه یکنواخت مقاوم در برابر خوردگی برای شفت ها و قطعات پمپ ، باعث افزایش سختی سطح و مقاومت به اکسیداسیون می شود. آبکاری شیمیایی جریان ندارد و برای پوشش یکنواخت قطعات با اشکال پیچیده مناسب است. ضخامت و چسبندگی لایه برقی برای اطمینان از محافظت طولانی مدت بسیار مهم است.

عملیات حرارتی

سختی و مقاومت سایش از فولاد کربن و فولاد کم آلیاژ از طریق فرآیندهای عملیات حرارتی مانند خاموش و خویشتن داری بهبود می یابد. تقویت تیمارهای مانند کارگروه سطحی و نیتریدر ، مقاومت در برابر خستگی و مقاومت در برابر خوردگی شافت پمپ را بهبود می بخشد. فرآیند عملیات حرارتی باید به طور منطقی در ترکیب با خصوصیات مواد و محیط استفاده طراحی شود.

روکش ضد خوردگی

پوشش رزین اپوکسی ، پوشش پلی اورتان و روکش فلوئوروکربن روی سطوح خارجی و داخلی بدن پمپ اعمال می شود تا یک لایه انزوا فیزیکی تشکیل شود تا از تماس مستقیم با استفاده از رطوبت و رسانه های خورنده جلوگیری شود. پوشش های ضد خوردگی با کارایی بالا برای محیط های خوردگی اسید پایه و آب دریا مناسب هستند تا عمر خدمات تجهیزات را گسترش دهند.

فناوری حفاظت آندی

از فناوری حفاظت از آند آند یا الکتروشیمیایی برای مهار مؤثر فرآیند خوردگی الکتروشیمیایی بر روی سطح فلز استفاده می شود. مناسب است که پمپ های محور طولانی در محیط های خورنده قوی مانند آب دریا و آب نمک برای مدت طولانی غوطه ور شوند و باعث کاهش فرکانس نگهداری و از بین رفتن تجهیزات شوند.

اصول انتخاب مواد در شرایط مختلف کار

مواد پمپ محور و روشهای درمانی باید بر اساس شرایط کار مانند خصوصیات متوسط ، دما ، فشار و بار مکانیکی به طور جامع مورد توجه قرار گیرند. محیط اسیدی و قلیایی ، محیط های با درجه حرارت بالا و فشار بالا و رسانه های حاوی ذرات جامد همه برای عملکرد مواد نیازهای مختلفی دارند. آلیاژهای بسیار مقاوم در برابر خوردگی برای محیط های خوردگی اسیدی مناسب هستند ، از آلیاژهای مقاوم در برابر سایش برای مایعات حاوی ذرات ماسه استفاده می شود و مواد کامپوزیتی نیازهای آب بندی ویژه و مقاومت در برابر خوردگی را دارند. $ $

+86-0523- 84351 090 /+86-180 0142 8659